съдържание

- Производството на блокове от арболит набира скорост

- Технология за полупромишлено производство на арболитни блокове

- Оборудване за приготвяне на смеси

- Оформяне на оборудване при производството на блок от дървен бетон

- Сушилни камери за дървени бетонни блокове

Борбата за изолацията на сградите в съвременни условия става сериозно важна и актуална. Използвайки наличните методи за намаляване на консумацията на отопление по-малко, населението увеличава топлоизолацията на стените на къщи, покриви, прозорци, всичко, което потенциално може да служи като място за изтичане на топлина. Десетки и стотици килограми минерална вата, пяна, пяна се нанасят върху стените, без да се вземат предвид евентуални бъдещи проблеми поради повишена пожарна опасност на сградата.

Производството на дървени бетонни блокове набира скорост ↑

По-обмислени възможности са дадени от индустриалните методи и технологията на производство за решаване на проблема. Най-често това може да стане с помощта на готови строителни блокове на базата на арболитни маси. Свойствата на арболитовите блокове ви позволяват сериозно да преразгледате отношението към икономия на топлина при ниско строителство:

- Абсолютна безопасност на арболитните материали, производствения метод и използваните суровини;

- Висока механична якост на арболитната зидария, позволяваща използването на арболитни блокове като основен строителен материал, а не като допълнителен топлоизолатор;

- Ниска производствена цена и лекота на оборудване и контрол на процеса.

Технология на полупромишлено производство на арболитни блокове ↑

Има стандарт № 19222-84 за такива продукти. Съответстваща на GOST рецепта за производство на блок се изисква за използване от всички, които участват в производството му за продажба или за изграждане на къщи. В живота, за всеки, всеки сам решава как да направи блока с арболит вкъщи..

Рецепти за приготвяне на формоване ↑

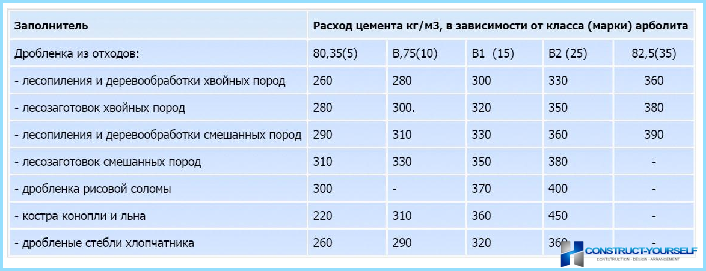

В основата си технологията за производство на арболитен камък използва:

- Разтвор на портланд цимент не е по-нисък от 400-ти клас, с малко добавяне на прашен пясък. Най-често добавката се игнорира, но напразно. Много малко количество пясък ще ви помогне да свържете излишния вар в пясъка;

- Нарязани дървени стърготини или стърготини, почистени от кора, гниене и мръсотия. Това е най-скъпият компонент на сместа, тъй като за нормално качество е необходимо допълнително да се нарязват дървени стърготини, от които 80% съответстват на размера на вилицата, препоръчан от стандарта, от 15 до 20 мм дължина и 5 × 5 напречно сечение. Силата на дървения бетонен блок зависи от това колко хомогенен и издръжлив е дървеният пълнител;

- Водата с разтворен алуминиев и калциев сулфат хлорид, известен коагулант, ще направи адхезията на циментовите частици към повърхността на дървото по-трайна;

- Гасената вар се използва за предварителна химическа подготовка на дървен пълнител.

За производството масовото съотношение на циментовия и дървесния пълнител обикновено се избира в приблизително равни пропорции, вода в съотношение 1: 1,2 спрямо масата на цимент, алуминиев сулфат или CaCl2 – 7-8 кг на куб формовъчен пясък. От обема на приготвеното количество вода е необходимо да се избере 70 l и да се разтворят химикалите, след което да се смеси с основния състав на разтвора.

Проверете преди да започнете серията ↑

Задължително преди да започнете производството и зареждането на суровините, проверете всички налични компоненти за адхезия и изяснете рецептата. За да направите това, пригответе няколко партиди с различно количествено съдържание на компоненти и натиснете вибратор.

Често по време на индустриалното производство на арболитовия блок такива контролни проби се извършват успоредно с основното производство с използване на ръчно оборудване, което позволява навременен контрол на качеството на процеса.

Механизирано оборудване за освобождаване на арбоблок у дома ↑

Производството на дори най-малката партида от арболитен камък ще изисква забележителна физическа сила и здраве. И най-важното е, че качеството и здравината на получения материал зависи от нивото на подготовка на сместа и точността на приложената сила на натискане на блока. Следователно само специализираното оборудване за производство на блокове от арболит ще даде най-доброто качество..

Следното оборудване се използва във веригата на производствения процес:

- Оборудване за рендосване и раздробяване, способно да преработва голямо разнообразие от дървесни суровини, най-често се използва от стругачи и трошачки, дробилки за дърва, лопатки, дробилки за дървени отпадъци;

- Смесителни станции и смесители. Най-често за смесване се използват смесители за партиди или строителни смесители. При специализирани линии производството на сместа се извършва на оборудване с непрекъснат характер на работа. Много е трудно да изберете правилната консистенция; погледнете видеото как изглежда готовата смес от арболит;

- Дистрибутори на сместа. Оформлението на формовъчния материал с малки обеми може да се извърши ръчно от бункера за съхранение, но често се използва дозиращо винтово оборудване за запълване на смес от празни форми;

- Оборудването за пресоване е необходимо за всякакви производствени обеми. Много е трудно да се уплътнява смес от цимент и пълнител във форма чрез ръчно тампониране, а простото формоване не дава онези показатели за здравина на блока, които лесно се постигат с вибриращи преси или друго оборудване. Да се научиш да работиш на такова оборудване е доста просто за половин час практика или видео в мрежата;

- Сушилни камери. Те често не се възприемат като промишлено оборудване, но ролята им в производството на арблоци е също толкова важна, колкото притискането.

Смесително оборудване ↑

Най-вече специализираното оборудване за първоначална подготовка на компонентите на сместа се нуждае от операцията на рязане и раздробяване на подготвените чипове, отпадъци и нестандартни дървени продукти. Необходимо е да се нарязва на чипс или чипс с приблизително същия размер и по-нататък. Как точно изглежда готовият за употреба пълнител, по-добре е да разгледате един от видеоклиповете в мрежата.

Преди нарязване, суровините се измиват старателно с водна струя под високо налягане, което ви позволява да отделите мръсотията, кората, участъците от дървесина, повредени от гъбичките. След нарязване и раздробяване пълнителят може да се подложи на алкално третиране, по време на което те се стремят да премахнат захарите на хемицелулозата, гъбичките и възможните паразити от дървесината.

Процедурата изглежда като дълго накисване в 15% разтвор на хидратирана вар. Понякога химическата обработка се заменя с третиране в продължение на 20 минути със прегрята пара под налягане 10-15 bar, като се използва специално оборудване. Тази обработка рязко увеличава способността на прегрята дървесина да се пресова, здравината на арболитния блок се увеличава с 15%. На видеоклипове, които са много в мрежата, често тази операция не се показва.

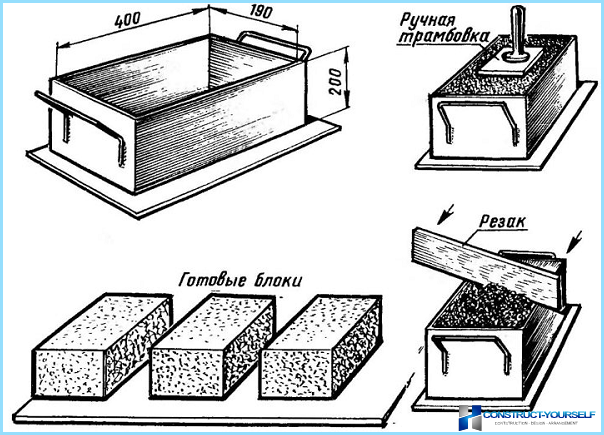

Оформяне на оборудване при производството на блок от дървен бетон ↑

След загряване на формата и изплакване с разтвор на вар, сместа се дозира и се поставя в стоманени или чугунени форми – блокове, след което сместа се пресова, както на статични, така и на вибриращи машини. Първите най-често се произвеждат и използват в занаятчийското производство на арболитен блок; вторите са вид пресово оборудване, използвано на серийни производствени линии и конвейери.

Машините за статична преса често се използват като оборудване за малки партиди, единични или тестови производства.

Вибриращата преса има ниска консумация на енергия, висококачествено натискане и малки размери. Освен това, при лоша подготовка на пълнежа, често само вибрационна преса може да доведе нивото на здравина и качество до нивото, изисквано от GOST.

Простотата на дизайна позволи на много машиностроителни предприятия да установят производството на специализирано оборудване – вибриращи преси за домашно производство на блокове от дървен бетон. Например, саратовските машини ARB2, тежащи малко под 90 кг. За смяна оборудването позволява натискане до 5 m3 се смесва в готови блокове.

Сушилни камери за дървени бетонни блокове ↑

Готовите пресовани блокове с форми се транспортират до помещение с зададена влажност на въздуха. След това формулярите се подреждат върху палети и внимателно се разглобяват, освобождавайки прясно пресования блок от арболит.

Настройката на сместа ще бъде завършена след два дни, а блокът ще възвърне нормалната си сила не по-рано от 17-28 дни. През това време ще е необходимо да се осигури влажна атмосфера и стабилна температура на сушене на блоковете от арболит. В противен случай блоковете могат да се напукат или да се разпаднат поради увеличаващите се вътрешни напрежения..

При занаятчийското производство най-често пресованата партида от блокове от арболит се поставя на тъмно място, покрита с пластмасова обвивка и защитна тента. След два до три дни блоковете се прехвърлят в стаята и се поставят в един слой върху бетонния под. След седмица блоковете могат да се съхраняват в опаковки..

Заключение ↑

Доста често срещан недостатък, чрез който е възможно да се разграничи импровизиран блок от арболит от производствените продукти на промишлено оборудване, е ниската якост на ъглови части на блока. при «занаятчии» те са слабо притиснати, напукани и се рушат. Как изглежда качествен арболитен блок, направен на промишлено оборудване, по-добре е да се запознаете с видеото.

За индивидуално строителство производството на арболитен блок е наистина богат, по-евтин и по-лесен за работа от шлаков блок или пеноблок.